目前常见的板级驱动核基本都会集成四个部分:

- 电源

- 隔离(电源+信号)

- 驱动

- 保护

那离真正投入使用还差什么? 外围电路怎么设计?

原理拆解

外围电路分为原边和副边两部分

一、原边

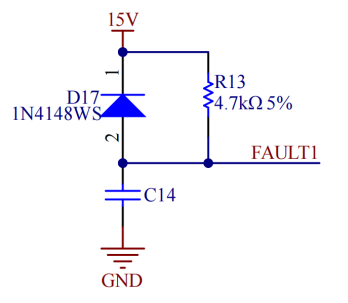

1)故障输出

核板本身的故障信号为OD输出,需要用电阻和二极管上拉,上拉后电平逻辑:高电平正常,低电平故障。

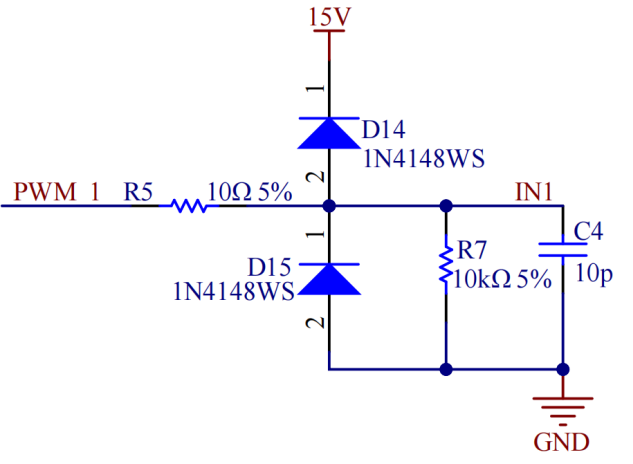

2)PWM信号

增加RC滤波电路,保障信号输入质量,运行更稳定。

二、副边

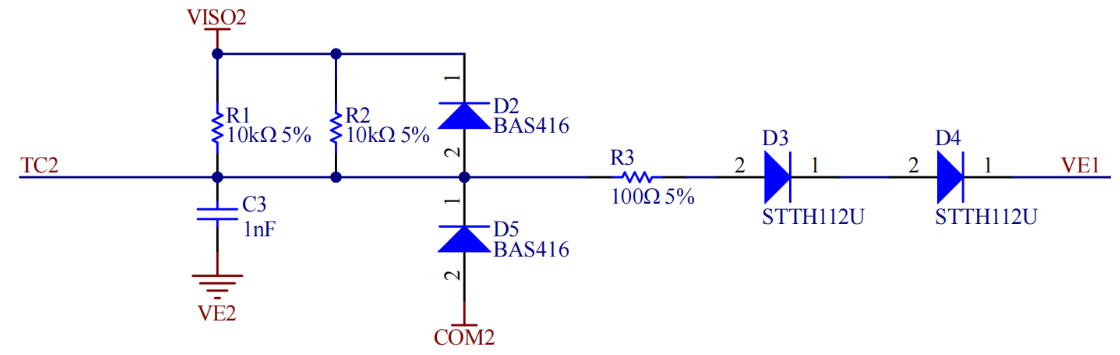

1)短路检测电路

对于工控行业常见的低压(1700V及以下)模块的退饱和检测,飞仕得建议采用二极管检测电路。

二极管退饱和检测原理:

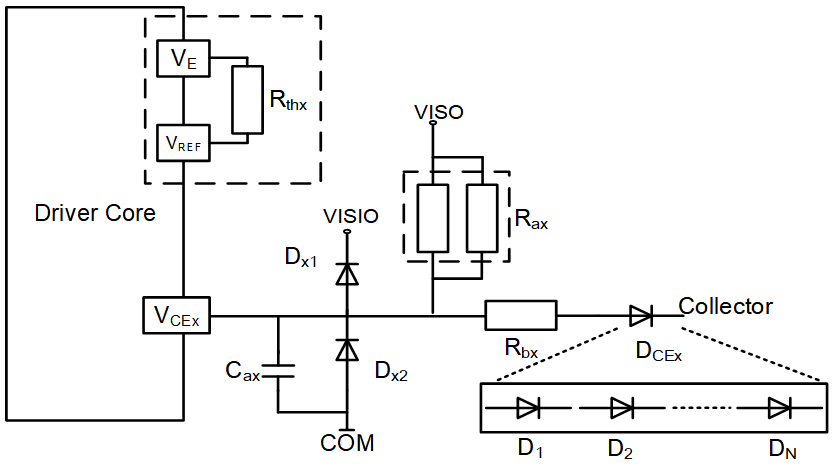

在IGBT关断状态下,驱动器内部 MOSFET会将VCE连接至 VCOM此时 VCax电压与负电源电压相等。

在IGBT导通时,VISO 通过 Rax电阻对 Cax电容充电,若 IGBT饱和导通,集电极电位降低至 VCEsat值,VCax 电压会受 DCEx钳位影响,处于较低电平水平。

如果IGBT因短路而退饱和,其VCE电压会迅速升高,高压二极管DCEx截止,VISO向Cax充电,当Cax电位达到检测阈值(由REF引脚设定,设定方法参考产品应用手册),ASIC内部比较器会动作,开启软关MOS,关断IGBT。

2) 有源钳位电路

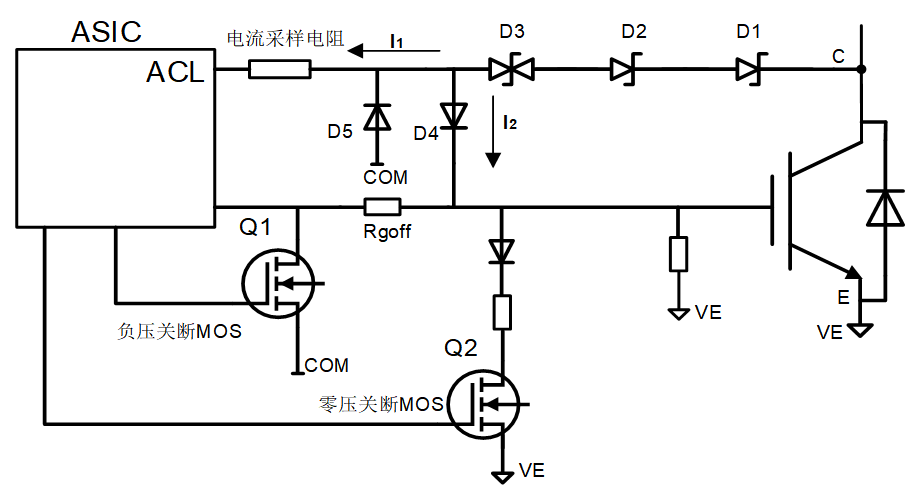

TVS(D1、D2、D3)和二极管(D4、D5)串联成有源钳位网络,图中仅为示意,串联的数量和规格跟据实际工况选择,在总阈值相同的情况下,可以通过增加 TVS 数量来提高有源钳位效率。

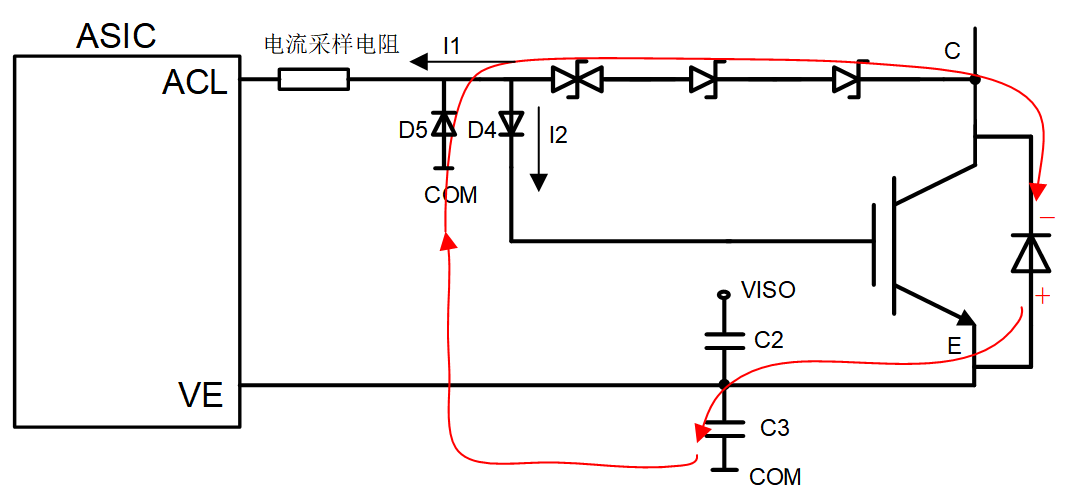

但需要注意的是,TVS链中至少有一个以上必须为双向TVS,避免IGBT的反并二极管在开通状态下,处于正向恢复的时候有负向电流流过TVS,这样的电流会导致副边电源出现欠压。示意图如下图所示,在二极管开通瞬间,二极管的阳极的电位会比阴极高很多,并持续几百纳秒。在此过程中,会产生下图所示的电流,图中红线所示路径为一个阻抗很低的路径,因此可以产生较大的电流。在这个过程中电流会向C3充电,因此VE的电位会被抬升,这意味着,VE与VISO之间的电压被减小,也就是,VISO与VE间的+15V电压被放电。在实际应用中,这个过程是周期性发生的,与开关频率同步,因此,从宏观上看,驱动器副边的+15V会出现下跌的情形,当它跌落至设定阈值时,驱动器会触动欠压保护。

飞仕得驱动基于ASIC的高级有源钳位动作过程:

C极电压击穿TVS后,电流分为两部分I1和I2,I1通过ASIC外部的采样电阻,在采样电阻两端形成电压,ASIC内部比较器通过比较采样电阻两端电压和设定的基准电压二者的大小,判断是否动作:当电阻上的电压超过设定阈值时,将门极关断MOS关断,切断关断电流路径,门极开路;I2向门极电容充电,抬高门极电压VGE,从而使关断电流更缓慢,减缓IGBT关断速度,达到电压钳位效果。

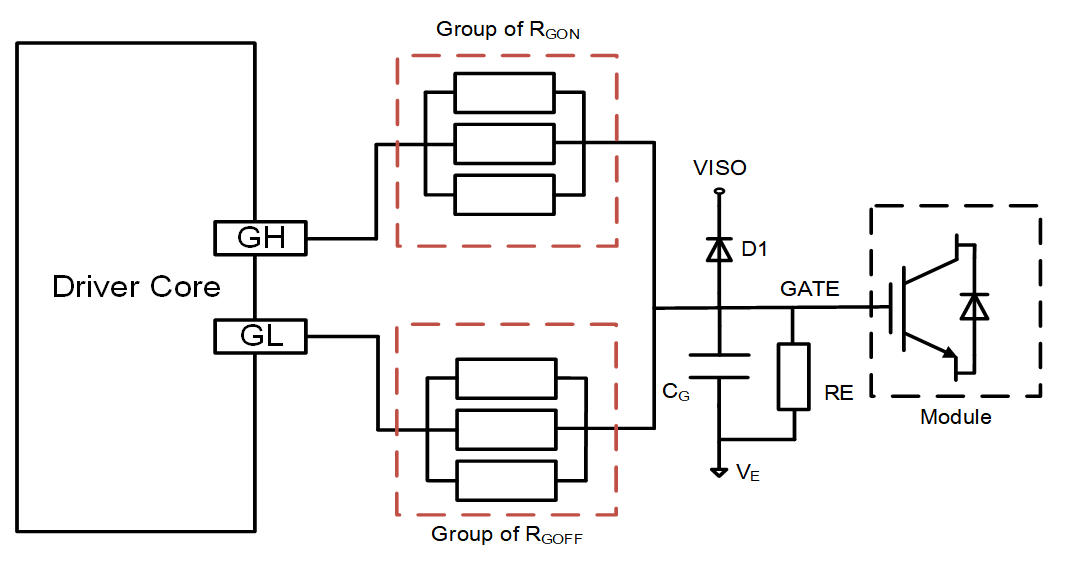

3) 驱动电路

驱动器通过门极驱动端子连接电阻到IGBT的门极。

GH和 GL管脚分别控制IGBT的开通和关断,可以根据需要分别设置开通和关断电阻。

建议在 GATE和COM(或VE)之间连接一个电阻RE。

在驱动器掉电的情况下该电阻可以提供一个IGBT门极与发射极之间的低阻抗回路,避免浮空电压导致IGBT误开通。

在IGBT短路条件下,如果VGE 电压过高,导致短路电流过大,可以在门极增加一个钳位二极管 D1将门极电压钳位至 VISO,或是在门极与发射极之间连接一个瞬态抑制二极管。门极钳位二极管不得使用肖特基二极管,瞬态抑制二极管需要考虑击穿电压。

实战演练

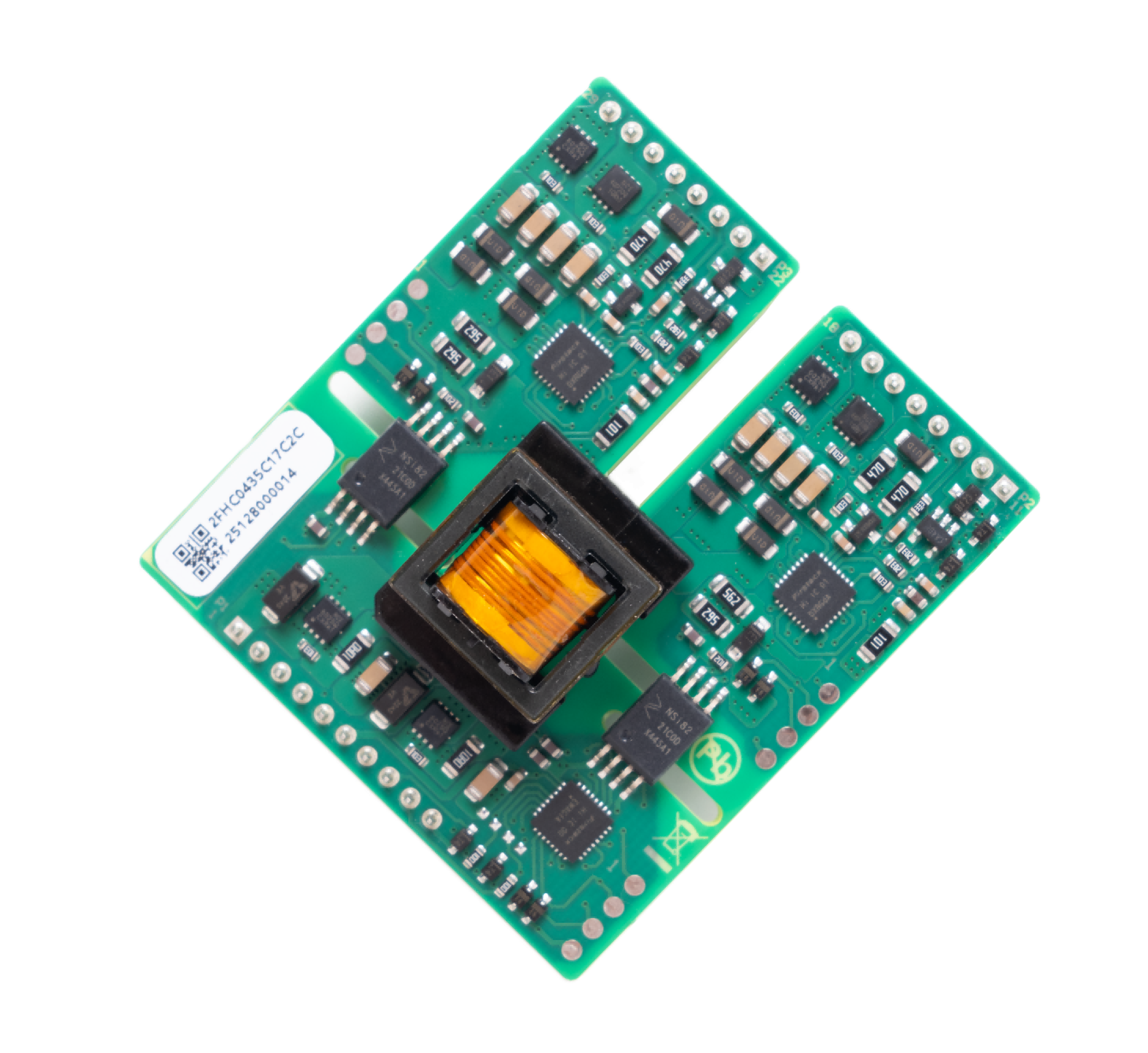

以飞仕得 2FHC0435C的外围应用电路为例:

一、原边外围电路

1.故障上拉电路

FAULT1信号由核板接出,用4.7K电阻和二极管上拉。

上拉后电平逻辑:高电平正常,低电平故障。

(上拉电路可在适配板/控制板上接入)

并且飞仕得驱动支持智能故障管理,不同故障对应不同低电平时间,方便精准定位问题,具体可查询产品手册。

(若使用 5V PWM,需上拉至 5V)

2. PWM信号滤波电路,保障信号输入质量,运行更稳定:

RC滤波参数可根据实际需求调整。

(如果使用的是5V PWM,上拉到5V)

二、副边外围电路

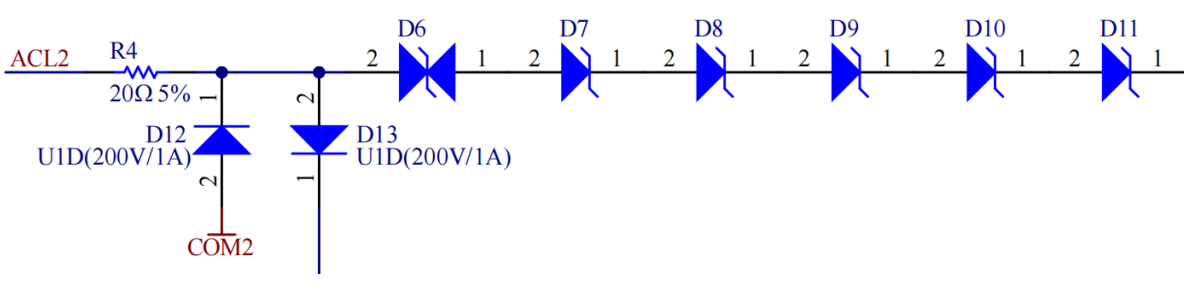

1.二极管检测电路可以适应较低的VCE 电压,具体电路如下:

需要注意的是,为防止故障误报,飞仕得智能驱动软件增加了消隐时间和滤波时间,默认固定最小时长4us。

2.基于ASIC的高级有源钳位:

其中,二极管(D13)需要反馈到门极。

当电阻R4左侧电压超过设定电压时,驱动器启动关断 MOSFET;

并且可以通过增加门极电阻 Rgoff的阻值来改善有源钳位的性能。

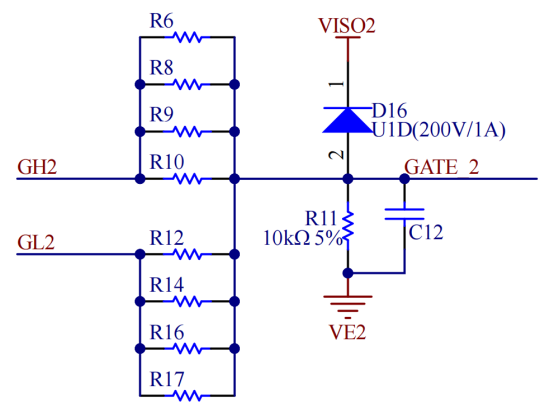

3.驱动电路:

驱动器通过门极驱动端子连接电阻到IGBT的门极,门极电阻并联数量根据实际使用情况决定(底板空间,驱动功率等)。

建议在 GATE和COM(或VE)之间连接的电阻R11阻值不小于4.7K。

在多并联应用时,并联后的电阻R11值不得小于4.7kΩ。

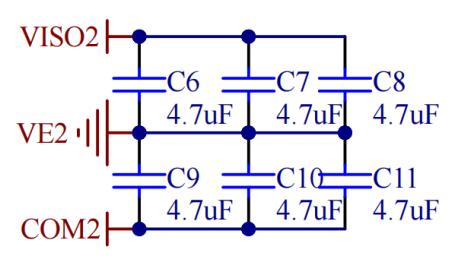

4.为了保证驱动能力,电源支撑也需要给足:

门极电荷 3uC以内的IGBT,2FHC0435无需在副边使用额外的电容即可驱动。

对于门极电荷更高的IGBT,为保证驱动型号在开关状态下,逻辑电平稳定,推荐在VISOx-VEx、VEx-COMx 之间分别放置一定的支撑电容。

根据对应的IGBT的规格,当Qg值大于3uC时,每增加1uC,则VISOx-VEx、VEx-COMx 之间电容最小各增加 3uF 电容。

如果电容容值超过 150uF 时,请联系飞仕得技术支持。

注意事项

上述内容将适配板的原理和底板设计进行了拆解说明,可以根据实际需求进行选择,但是对于PCB设计,还有以下注意事项:

1. 如果匹配的模块Qg比较大,建议在底板上增加额外的电容,支撑电源,电容应尽可能靠近 VISOx、VEx、COMx 放置,以减少寄生电感量。

2. 成品完成后发现输出功率达不到核板标注参数?此时需要注意门极电阻分布!当驱动带载过高,门极电阻发热会很严重,如果位置过于紧凑,或者没有采用额外的散热手段,会影响驱动板的输出功率。飞仕得建议门极电阻采用直插电阻或者贴片2512封装电阻,并且增加额外的散热手段,包括不限于:

- 增加电阻并联数量

- 增加门极电阻布局间隙

- PCB正面开孔

- PCB背面开窗

- 增加贴片铜条帮助散热。

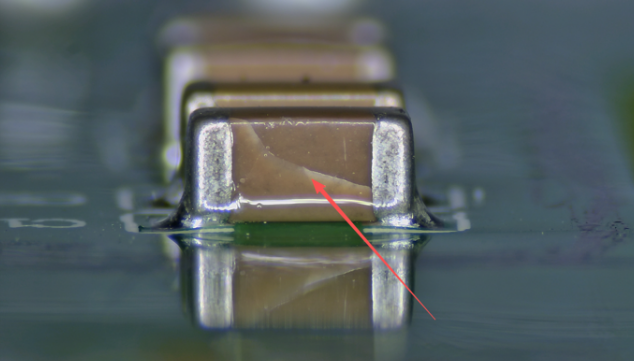

3. 阻容器件排布时需注意应力问题,在进行适配板设计时,需注意电阻及电容等元器件排向分布,考虑适配板在应用时会产生的应力,以防造成底板上器件损伤。

图1未考虑应力问题导致的电容开裂

如果想要自己开发,可以根据上述内容,选择自己需要的功能进行开发,

但是如果想要直接获得成品,可以联系飞仕得,我们提供多种解决方案。

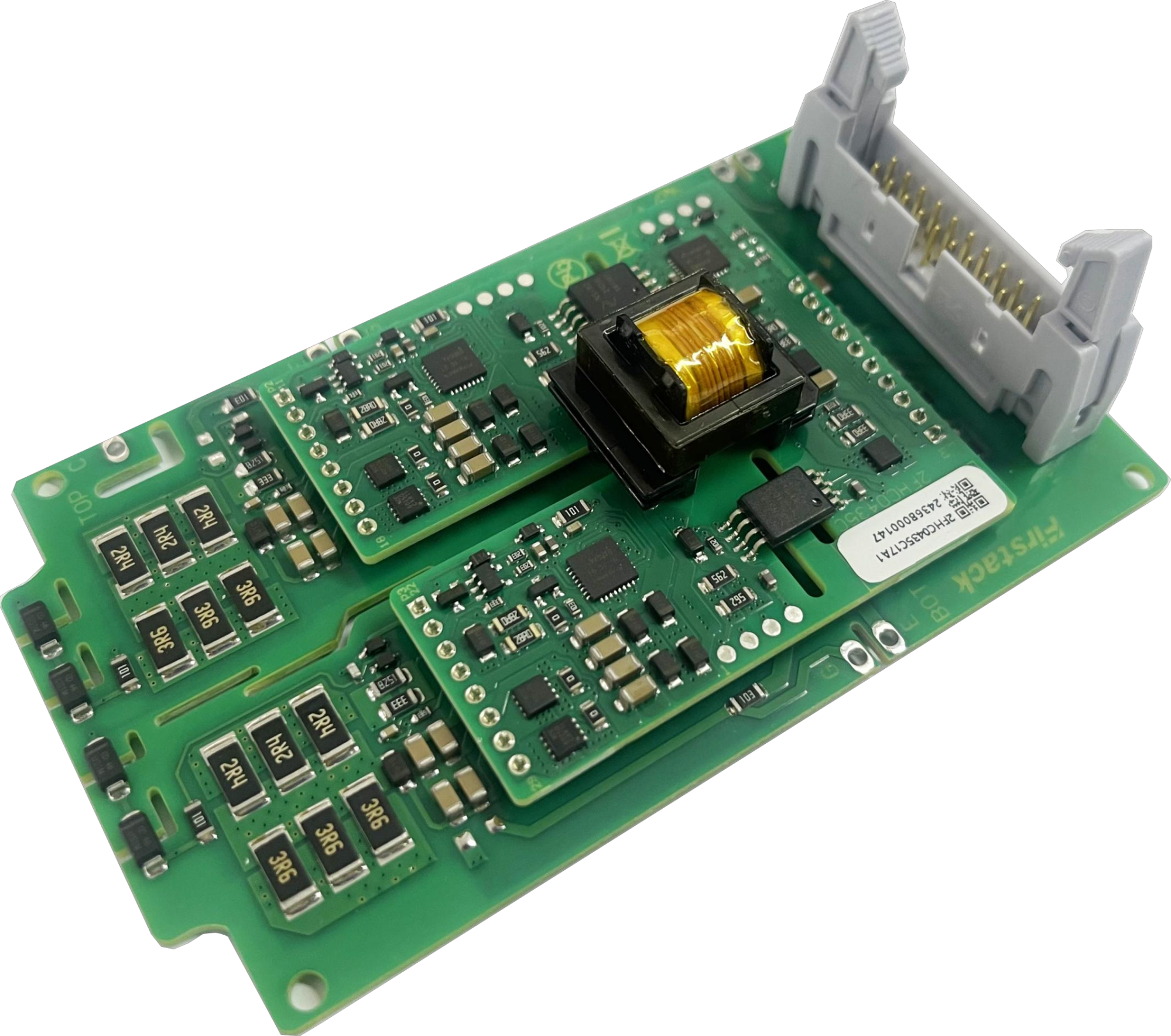

- 基于2FHC0435开发的ED单管产品——2FHP0435EDL

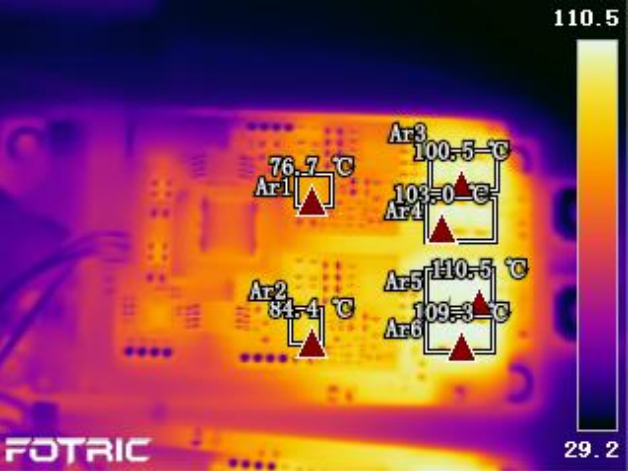

实测单路可以做到3W@50℃

上图是在环温30℃,单路负载3.8W的工况下实测温升图。

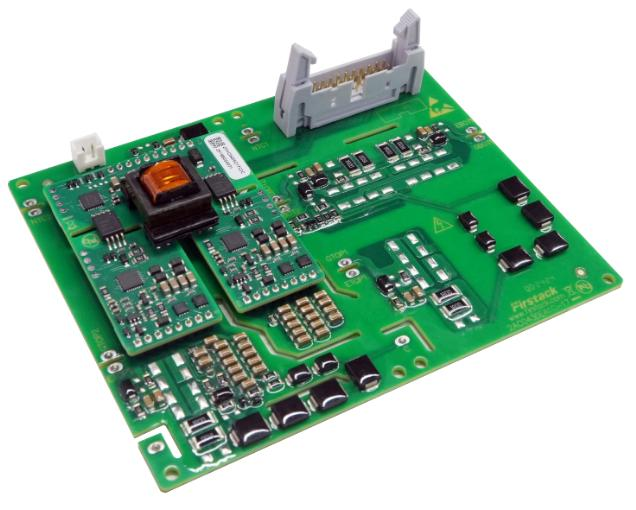

- 基于2FHC0435开发的ED两并联产品——4FHP0435系列

包含2种模块中心间距可选(63mm和82mm)

- 基于2FHC0435开发的ED三并联产品——6FHP0435系列

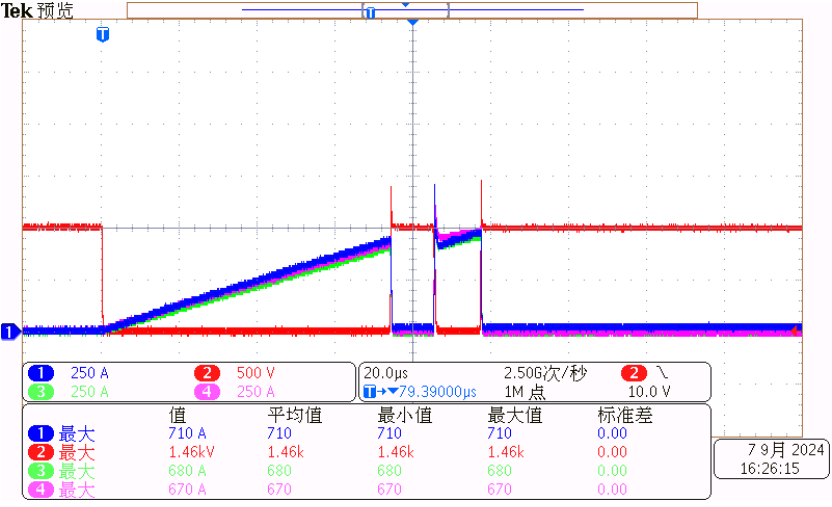

均流测试波形

当然,除了ED,Prime pack封装我们也有解决方案:

- 基于2FHC0435开发的——2FHD0430C17

结构紧凑,车规端子,可以做到单路4W@60℃,3W@85℃大功率驱动。

想要更多产品或者更多产品信息可以联系我们进一步了解。